- Registrati

- Accesso

-

Carrello

(0)

Non ci sono articoli nel tuo carrello

FIRST Components Academy | Scegliere tra le Tecnologie Air Bonding e Optical Bonding

Air Bonding vs Optical Bonding: scegliere la giusta tecnologia di bonding per display

Quando si integrano display TFT LCD o OLED in dispositivi industriali e commerciali moderni, la scelta del metodo di bonding corretto è fondamentale per garantire prestazioni visive, durata ed efficienza dei costi.

Questo articolo mette a confronto due tecnologie di bonding ampiamente utilizzate — Air Bonding e Optical Bonding — aiutando sviluppatori, progettisti di prodotto e project manager a prendere decisioni consapevoli in base alle esigenze applicative.

Che cos'è il Display Bonding?

Il display bonding è la tecnica utilizzata per fissare il pannello display (TFT LCD o OLED) a un vetro di copertura o a un touch panel. il metodo di bonding può influenzare in modo significativo la nitidezza ottica del display, la sua robustezza e le prestazioni in ambienti critici.

I due principali tipi di bonding sono:

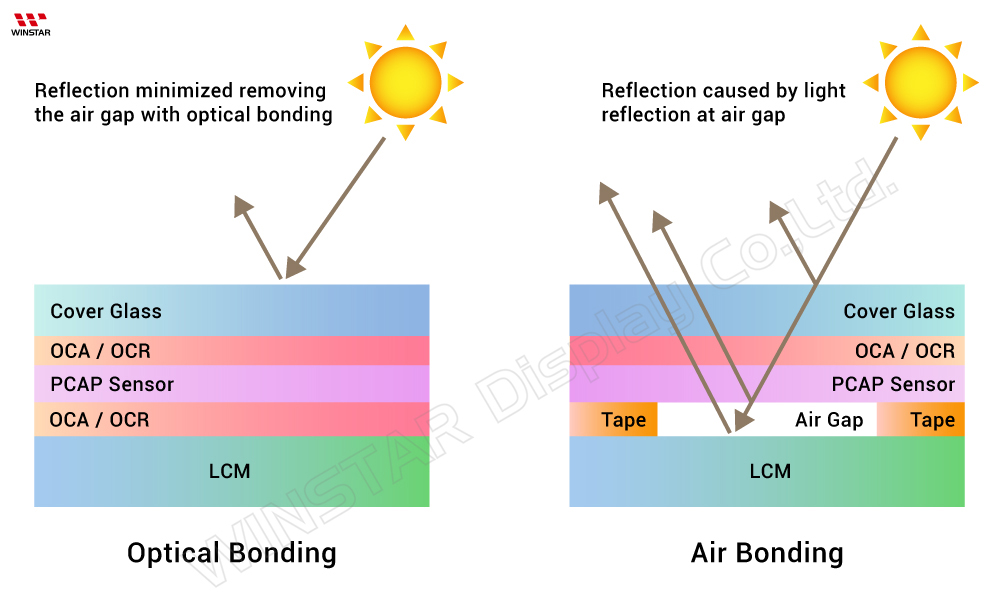

• Air Bonding: il vetro di copertura viene fissato al display lasciando un sottile spazio d’aria tra i due elementi.

• Optical Bonding: un adesivo ottico trasparente (come OCA o OCR) viene utilizzato per eliminare lo spazio d’aria e unire permanentemente gli strati.

Air Bonding

Nel metodo Air Bonding, la lente di copertura o il touch panel viene fissato lungo il perimetro del modulo display, lasciando uno spazio d’aria controllato tra il vetro di copertura e il pannello display. Questo metodo è noto anche come perimeter bonding.

Vantaggi:

• Costi inferiori di materiali e produzione

• Maggiore facilità di rilavorazione o sostituzione del vetro di copertura / touch panel

• Adatto ad applicazioni indoor o non rugged

Svantaggi:

• Riflessi interni dovuti allo spazio d’aria, che riducono la nitidezza

• Scarsa leggibilità alla luce solare

• Maggiore sensibilità a umidità, polvere e condensa

• Minore resistenza a vibrazioni e urti

Optical Bonding

L’Optical Bonding utilizza un adesivo otticamente trasparente (ad es. OCA o OCR) per riempire completamente lo spazio tra la lente di copertura e il pannello display, creando una struttura laminata solida e priva di strati d’aria.

Vantaggi:

• Riduzione significativa di riflessi e abbagliamenti

• Migliore leggibilità alla luce solare e maggiore contrasto

• Maggiore robustezza strutturale e resistenza agli urti

• Migliore sigillatura contro polvere e umidità, riducendo il rischio di condensa

• Maggiore sensibilità e precisione del touch

Svantaggi:

• Costi più elevati di materiali e processo

• Richiede allineamento preciso, ambiente controllato e rigoroso controllo del processo

• La rilavorazione o riparazione risulta più complessa una volta completata la laminazione

Con l’optical bonding, il display e la serigrafia nera vengono integrati in modo uniforme, garantendo una finitura più precisa e omogenea rispetto all’air bonding.

Eliminando lo spazio d’aria, l’optical bonding assicura una riduzione dei riflessi e una migliore trasmissione della luce, con conseguente aumento della luminosità e delle prestazioni visive.

Confronto delle Prestazioni

La tabella seguente confronta Air Bonding e Optical Bonding in base a fattori chiave quali prestazioni visive, robustezza strutturale, complessità del processo e costi, offrendo una guida chiara alla scelta della tecnologia più adatta.

| Categoria | Air Bonding | Optical Bonding |

|---|---|---|

| Metodo di bonding | Il vetro di copertura (CG) è fissato al LCM con biadesivo lungo il perimetro. | L’adesivo ottico viene applicato su tutta la superficie per unire completamente CG e LCM. |

| Complessità del processo | Processo semplice; laminazione facile. | Processo più complesso; laminazione più critica. |

| Interferenze ottiche | Maggiore rifrazione della luce e riduzione di luminosità/contrasto. | Rifrazione minima; luminosità e contrasto preservati. |

| Nitidezza visiva | Nitidezza e contrasto dell’immagine inferiori. | Alta nitidezza e contrasto definito. |

| Robustezza strutturale | Resistenza del bonding media. | Resistenza del bonding elevata. |

| Sigillatura e protezione | Resistenza moderata a polvere e umidità. | Eccellente protezione ambientale. |

| Costo | Inferiore. | Superiore. |

| First Pass Yield (FPY) | Più elevato grazie alla semplicità del processo. | Leggermente inferiore per la maggiore complessità. |

Guida all'Applicazione

Dopo aver compreso le differenze strutturali e prestazionali tra Air Bonding e Optical Bonding, come scegliere il metodo più adatto al proprio prodotto?

Di seguito una guida sintetica basata sull’ambiente applicativo e sulle priorità di progetto.

Quando scegliere l’Air Bonding

L’Air Bonding è una soluzione pratica quando semplicità di manutenzione e contenimento dei costi sono prioritari. È particolarmente indicato per:

• Dispositivi TFT LCD / OLED per uso indoor

• Prodotti che richiedono facile manutenzione o sostituzione in campo

• Dispositivi sensibili al costo senza requisiti ottici o ambientali stringenti

Quando scegliere l’Optical Bonding

L’Optical Bonding offre vantaggi significativi in termini di prestazioni e durata negli ambienti più impegnativi. È consigliato per:

• Display outdoor, chioschi o dispositivi con elevata esposizione alla luce solare

• Ambienti rugged soggetti a vibrazioni, urti o stress ambientale

• Interfacce HMI di fascia alta che richiedono elevata nitidezza e affidabilità

• Applicazioni medicali, automotive e industriali che richiedono elevata sigillatura e robustezza

Perché scegliere WINSTAR per il Display Bonding?

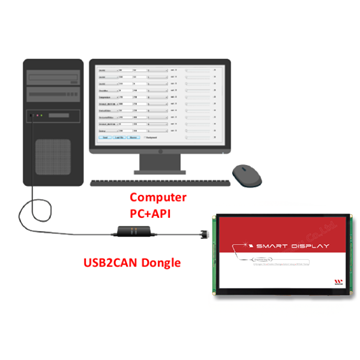

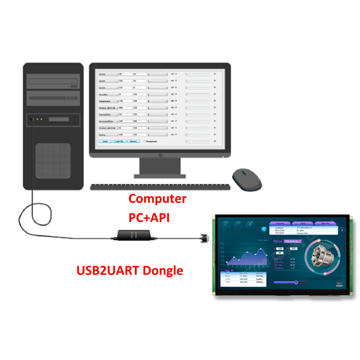

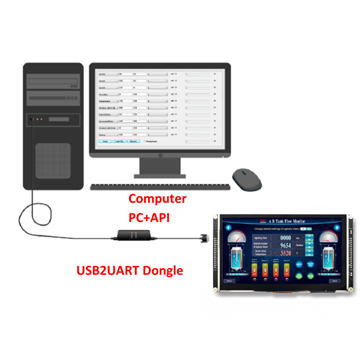

Attraverso la partnership con WINSTAR, FIRST Components offre accesso completo alle tecnologie di Air Bonding e Optical Bonding, gestite internamente, garantendo massima flessibilità e controllo qualità per ogni progetto. Scegliendo questa soluzione, beneficiate di:

• Capacità di bonding in-house: controllo completo dei processi di air e optical bonding per qualità costante, lead time ridotti e maggiore rapidità nelle modifiche di progetto.

• Forte supporto tecnico: FIRST Components collabora strettamente con i team di ingegneria WINSTAR per supportare i clienti dalla fase di concept alla produzione di serie.

• Ampia gamma di prodotti:

⋄ Moduli TFT LCD: formati standard da 0,96” a 15,6”, con soluzioni custom fino a 32”.

⋄ Moduli OLED: disponibili da 1,54” a 5,5”.

⋄ WINSTAR offre un’ampia selezione di prodotti standard senza costi NRE, oltre a soluzioni completamente personalizzabili.

• Affidabilità nelle consegne e qualità: capacità produttiva consolidata tra Taiwan e Cina, per una fornitura stabile, prezzi competitivi e bonding di alta qualità, adattato all’ambiente applicativo.

Domande Frequenti (FAQ)

D1. Qual è la principale differenza tra Air Bonding e Optical Bonding?

L’Air Bonding lascia uno spazio d’aria tra vetro di copertura e display, che può causare riflessi interni e riduzione del contrasto.

L’Optical Bonding elimina questo spazio tramite adesivo trasparente, migliorando leggibilità, durata e prestazioni del touch.

D2. Quale metodo è più indicato per display outdoor?

L’Optical Bonding è fortemente consigliato per applicazioni outdoor o esposte alla luce solare, grazie alla migliore leggibilità e alla maggiore protezione ambientale.

D3. WINSTAR supporta entrambi i metodi di bonding?

Sì. WINSTAR offre sia Air Bonding sia Optical Bonding internamente, garantendo flessibilità in base a costi, prestazioni e ambiente applicativo.

D4. L’Optical Bonding è adatto anche a display di piccole dimensioni?

Sì. Può essere applicato anche a moduli TFT LCD e OLED compatti, con elevata precisione e qualità costante.

Conclusione

La scelta tra Air Bonding e Optical Bonding dipende dai requisiti applicativi. Per dispositivi indoor, sensibili al costo o facilmente manutenibili, l’Air Bonding è spesso sufficiente.

Per display rugged, outdoor o ad alte prestazioni che richiedono elevato contrasto, durata e leggibilità alla luce solare, l’Optical Bonding rappresenta la soluzione migliore.

FIRST Components supporta entrambe le soluzioni, lavorando in partnership con WINSTAR per fornire moduli display bonded su misura per specifiche esigenze applicative.

Tecnologie Display Correlate

Integrated Black Display Technology

Migliora contrasto e qualità dell’immagine per applicazioni con elevate esigenze visive. 》Scopri di più

Touch Panel + OLED Integration Solution

Soluzione integrata per display, touch panel e modulo, pensata per sistemi compatti e affidabili. 》Scopri di più